Le innovazioni tecnologiche negli allevamenti zootecnici: impianti di nebulizzazione e rinfrescamento per mantenere il benessere animale ma anche una possibile fonte di rischio biologico.

di Alessio Durastante

L’intenso sviluppo tecnologico che ha interessato la zootecnia europea negli ultimi 40 anni ha permesso il miglioramento delle produzioni animali e della qualità del lavoro nelle aziende.

La meccanizzazione, in particolare, sostituendosi alla forza lavoro, ha consentito di eliminare o ridurre attività faticose e pericolose svolte dall’uomo.

Anche l’informatizzazione dei processi produttivi ha interessate il comparto zootecnico, con lo sviluppo sempre più intenso di programmi specifici per il controllo di macchine e impianti, o per la raccolta e gestione di dati aziendali (produttivi, sanitari, alimentari, economici). Oggi, dei semplici e relativamente economici computer palmari, poco più grandi di un telefonino, permettono di controllare tutto quello che avviene in stalla (mungitura, alimentazione, interventi sanitari, ecc.), di somministrare le quantità esatte di mangime, di monitorare la mungitura e la tracciabilità del latte, ma anche di controllare la contabilità dell’allevamento. Un monitoraggio continuo ed efficiente, che l’allevatore può seguire anche quando si deve allontanare dalla sua azienda. Tali software gestionali permette una continua comunicazione con tutte le apparecchiature presenti nella stalla e quindi fornire il rendiconto in continuo all’allevatore.

Le apparecchiature possibili in una stalla da vacche da latte possono essere:

- il collare di riconoscimento di ogni singolo capo;

- il robot di mungitura;

- il sistema di alimentazione automatica;

- l’alimentatore automatico;

- il box di selezione;

- l’allattatrice automatica per vitelli;

- robot per la pulizia della stalla.

I dati di ogni singolo capo vengono riuniti dal software e quindi attraverso la consultazione l’allevatore può muoversi in modo da ottimizzare le prestazioni della mandria.

La domotica nelle sale di mungitura

La domotica permette di gestire in automatico anche tutte le operazioni della mungitura e attuare in modo standard un protocollo prescelto. A tale scopo esistono dispositivi che supervisionano:

- routine di mungitura,

- l’efficienza della refrigerazione del latte,

- la gestione del lavaggio degli impianti,

- la manutenzione programmata attiva dell’impianto di mungitura,

- la programmazione del carico/scarico lavaggio piedi automatico,

- il controllo della ventilazione della stalla.

Questo tipo di tecnologia permette non solo di attuare con precisione il protocollo adottato, ma anche di apportarne eventuali modifiche ai diversi parametri con la possibilità di analizzarne l’effetto, ottimizzando così l’interno protocollo in base alle esigenze della singola stalla.

L’automazione delle analisi

Esistono dei dispositivi creati appositamente per analizzare in automatico il latte dalle quali si ottengono informazioni sullo stato di salute delle vacche.

Piccoli campioni di latte vengono prelevati da ogni posta di mungitura o dal robot e quindi vengono inviati ad un’unità di analisi. Quest’ultima può essere in grado di misurare la concentrazione di:

- progesterone

- BHB

- LDH

- urea.

I risultati vengono quindi inviati al computer e inseriti nel software di gestione aziendale (sistema

DeLaval).

Robot per la pulizia automatizzata e sistema automatico di distribuzione alimenti (GEA e Lely)

Pulizia in stalla

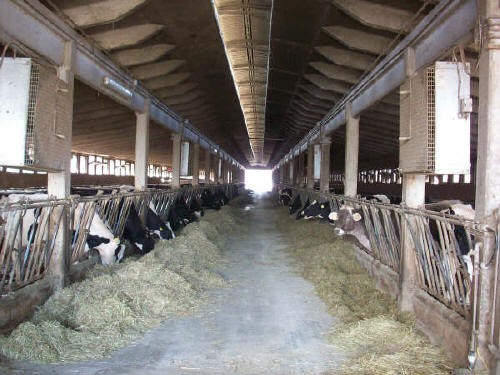

Nella stalla tecnologica le bovine sono libere di muoversi. Sensori sulla bovina e ambientali permettono di tenere sotto controllo ogni singolo capo. Robot in grado di mantenere la stalla pulita, sensori che regolano la luce in modo da mantenere un livello di illuminazione ottimale e altri robot che spingono il foraggio in modo che sia sempre fruibile dalle vacche. La stalle automatizzate permettono all’allevatore di svolgere tutte le mansioni con pochissimo personale.

Sistemi di raffrescamento

Le calde temperature che accompagnano i mesi estivi possono diventare, in molti casi, un serio disagio per le attività produttive in agricoltura e negli allevamenti.

In particolar modo l’esigenza di raffrescare le stalle, gli allevamenti, i maneggi, gli allevamenti avicoli con impianti di raffrescamento adiabatico, ventilato e nebulizzato, è senza dubbio prioritaria per evitare danni maggiori. Il caldo, infatti, specie se persistente per settimane come in questi ultimi anni anche in zone d’Italia che in passato lo subivano meno, può compromettere in modo significativo il benessere degli animali.

Per valutare l’impatto del caldo sugli esemplari, il valore di stress da esso provocato, si usa l’indice termoigrometrico THI (Temperature Humidity Index) ovvero il rapporto tra temperatura e umidità relativa, misurando così le condizioni microclimatiche dell’allevamento. Con questo indice vengono

indicati dei valori soglia oltre i quali vengono messi a rischio, più o meno gravemente, la produttività o la sopravvivenza stessa dell’animale.

(Norme DIN 18910 -Deutsches Institut für Normung) – Ogni capo bovino adulto da latte del peso vivo di circa kg 800 in condizioni normali di stabulazione ( +1°c fino a 23°c) produce nel periodo estivo:

1 – circa 400 g/ ora di vapore acqueo,

2- 160 lt/h di CO2 ,

3- più 960 kcl/ora e con una quantità di aria necessaria per capo adulta 1000 mc/h

Recenti studi hanno segnalato come in molti allevamenti, siti nel nord Italia e privi di alcun impianto di raffrescamento adiabatico e nebulizzazione ventilata, questo valore venga superato per il 40% delle ore in un anno. I monitoraggi effettuati dalle associazioni di categoria, gli scorsi anni, hanno indicato che nelle stalle, non dotate di impianto di raffrescamento per allevamenti, il caldo ha causato una diminuzione fino al 20% in meno di latte prodotto dalle mucche, decisamente stressate dal troppo caldo.

Sistemi di raffrescamento in azienda di bovini da latte

COOLING E FOG SYSTEM

Quando la temperatura ambientale esterna è superiore ai 28/30°C, una normale ventilazione non è più in grado di mantenere temperature ottimali all’interno dell’allevamento.

Risulta necessario utilizzare un impianto di raffrescamento al fine di evitare uno stress da eccessivo calore agli animali, stress che comporterebbe ricadute negative sulla produzione dell’allevamento.

1- PAD COOLING

Questo sistema di raffrescamento garantisce eccellenti condizioni ambientali nell’allevamento, specialmente in caso di climi caldi ed asciutti. E’ basato sul principio di evaporazione dell’acqua. L’aria viene attirata dall’esterno dal sistema di ventilazione e viene raffreddata attraversando dei pannelli di cellulosa bagnati dall’acqua.

In questo modo, quando l’aria fresca entra nell’allevamento, essa genera una diminuzione della temperatura interna. I pannelli sono realizzati con cellulosa ondulata, trattata in modo da fornire un efficace assorbimento dell’acqua e sono montati su telai zincati o inox. L’acqua gira in un circuito chiuso e viene fornita tramite un serbatoio sistemato sottoterra vicino all’impianto. Il sistema di rinfrescamento pad cooling è gestito automaticamente tramite la centralina del controllo climatico dell’allevamento.

2- NEBULIZZAZIONE

Questo tipo di impianto di raffrescamento si ottiene tramite degli ugelli nebulizzatori, installati su più linee longitudinali all’interno dell’allevamento. L’obbiettivo è di nebulizzare l’acqua in modo

che, grazie anche all’impianto di ventilazione, apporti un effetto rinfrescante agli animali. L’acqua è posta sotto pressione per mezzo di una pompa. Il funzionamento del sistema avviene in modo completamente automatico per mezzo della centralina del controllo climatico dell’allevamento.

Fattori di rischio biologico

Tra gli innumerevoli fattori di rischio, che si presentano e che devono essere soggetti ad una accurata valutazione puntuale e precisa con interventi di prevenzione mirati, nelle attività zootecniche sono certamente i fattori di rischio biologico.

Il problema della presenza di batteri negli impianti di nebulizzazione, ad esempio, sia essi per l’impiego in ambienti pubblici sia per l’impiego in ambito industriale- zootecnico, viene considerato un fattore di estrema importanza dagli enti sanitari (ASL, Ministero salute ecc.) in quanto può costituire un vero rischio biologico.

La Azienda USL Toscana Centro – Unità Funzionale di Igiene e Sanità Pubblica Setting di Firenze – diramò nel 27 aprile 2017 la Circolare Prot.59750, avente per oggetto “Prevenzione della legionellosi nel caso dell’utilizzo di ventilatori con nebulizzatore – (Rischio legionellosi: ventilatori con nebulizzatore).

La realizzazione degli impianti di nebulizzazione deve essere particolarmente adeguata e soprattutto prevedere una regolare manutenzione, pulizia e disinfezione generale e secondo precisi standard qualitativi, infatti, impianti non adeguati e mal gestiti possono rappresentare un serio rischio con la possibilità di sviluppare all’interno, intere colonie batteriche patogene, tra cui la famigerata Legionella che costituisce un rischio biologico di importanza notevole (Ing. Renato Ragni – Ingegnere Ambientale).

Per ridurre tale fattore di rischio in presenza di esseri viventi è necessario, secondo le indicazioni fornite dagli studi in medicina, circolari e note degli enti sanitari mettere in pratica una serie di azioni preventive:

- evitare tubazioni con terminali ciechi o senza circolazione;

- evitare formazione di ristagni;

- evitare lunghezze eccessive di tubazioni;

- evitare contatti tra acqua e aria o accumuli in serbatoi non sigillati;

- prevedere una periodica e facile pulizia e disinfezione;

- scegliere con cura i materiali (è stato rilevato, ad esempio, che le tubazioni di rame inibiscono la proliferazione della legionella).

La Legionella è un genere di batteri gram-negativi aerobi di cui sono state identificate più di 50

specie, suddivise in 71 sierotipi. Quella più pericolosa, a cui sono stati collegati circa il 90% dei

casi di legionellosi, è L. pneumophila.

Le legionelle sono presenti negli ambienti acquatici naturali e artificiali: acque sorgive, comprese quelle termali, fiumi, laghi, fanghi. Le fonti d’acqua naturali raggiungono quelli artificiali e vengono impiegati negli impianti idrici degli edifici, nelle industrie, in agricoltura e in zootecnia, sviluppandosi nei serbatoi, tubature, fontane, impianti di condizionamento/ rinfrescamento e piscine, che possono agire come amplificatori e disseminatori del microrganismo.

La legionellosi viene normalmente acquisita per via respiratoria mediante inalazione, aspirazione o micro-aspirazione di aerosol contenente Legionella, oppure di particelle derivate per essiccamento.

L’uomo contrae l’infezione attraverso aerosol, cioè quando inala acqua in piccole goccioline (1-5 micron) contaminata da una sufficiente quantità di batteri; quando questa entra a contatto con i polmoni di soggetti a rischio, insorge l’infezione polmonare. L’infezione da legionella può dare luogo a due distinti quadri clinici: la febbre di Pontiac e la legionellosi.

La Legionellosi ha un periodo di incubazione medio di 5-6 giorni ed è molto più grave: oltre a malessere, cefalee e tosse, possono essere presenti sintomi gastrointestinali, neurologici e cardiaci e complicanze varie; nei casi più gravi può addirittura essere letale.

Le strategie per combattere la proliferazione della Legionella nascono innanzitutto dalla prevenzione da effettuarsi in sede di progettazione degli impianti idrici e da gestione/manutenzione adeguata a professionale. Il rischio Legionella è contemplato nel Testo Unico sulla Salute e Sicurezza sul Lavoro (Elenco degli agenti biologici), inoltre sono state pubblicate numerose Linee-guida per la prevenzione e il controllo della Legionellosi consultabili dal sito del Ministero della Salute e dall’INAIL.

Una corretta progettazione, installazione e manutenzione come descritta nella norma tecnica UNI 9182 accompagnata ad una mirata e precisa formazione ed informazione rappresenta in conclusione un pilastro della prevenzione da legionella.

Fonti

Le novità della meccanizzazione nelle stalle per vacche da latte – Paolo Rossi, Alessandro Gastaldo CRPA Reggio Emilia – Ottobre 2012

Un modello innovativo per le stalle europee. Supplemento a L’Informatore Agrario – Ventura P.G.- 2011

La sala di mungitura può essere robotizzata. Supplemento a L’Informatore Agrario – Zappavigna P., Liberati P., Rossi P., Gastaldo A. – ottobre 2009

Strutture e impianti per la difesa del caldo negli allevamenti di bovini da latte – G. Mattacchini, G. Provolo – Dipartimento di Scienze Agrarie e Ambientali Università degli Studi di Milano – ottobre 2018

Legionella, impianti idrici e di condizionamento – C. M. Joppolo e L. Molinaroli – Dipartimento di Energetica Politecnico di Milano

Linee guida per la prevenzione ed il controllo della legionellosi – L. Bonadonna, G. Memoli e G. Chiaretti Dipartimento di Ambiente e Connessa Prevenzione Primaria Istituto Superiore Di Sanità

Nebulizzazione per l’abbattimento odori – Eco Solution – R. Ragni

Alessio Durastante, Tecnico della Prevenzione – Ispettore sanitario ASL 01 Avezzano – Sulmona- (L’Aquila). E-mail: redos@inwind.it