Esercizi di GLOBALG.A.P.® Versione 6.0.

La gestione delle non conformità, le azioni correttive ed il sistema sanzionatorio

di Donato Ferrucci, Nicolò Passeri

Introduzione

In un processo produttivo è inevitabile che qualcosa non vada per il verso previsto, un prodotto non conforme, un errore nel processo, un reclamo del cliente. Questa situazione è definita di “Non Conformità” e la gestione di tali situazioni è funzionale ad affrontare gli imprevisti in modo sistematico, fino a trasformali in potenziali opportunità di miglioramento.

Una non conformità (NC) può, in prima istanza, essere definita in maniera semplice, come un “allontanamento dalla situazione di conformità”. E’ pertanto una situazione che ha due elementi che la caratterizzano:

- la regola a cui si riferisce, che determina la situazione di NC rispetto al sistema di riferimento;

- la distanza dalla conformità, ovvero la misura dell’allontanamento dallo stato di conformità, e che ne definisce l’entità, di solito misurata in termini qualitativi (es. osservazioni, minori, maggiori, ecc.).

Quando, durante un’attività di verifica, o a seguito di un segnale esterno (es. reclamo da cliente), si individua una non conformità, la prima azione consiste nel ripristino immediato della conformità (trattamento). Questo significa mettere in sicurezza il materiale non conforme, informare le aree coinvolte e, se necessario, sospendere temporaneamente una fase del processo per evitare che il difetto si propaghi. A questo punto non ci si può fermare al sintomo ma bisogna comprendere la causa. È qui che entra in gioco l’analisi delle cause che, una volta individuate, danno luogo ad una strategia che è definita come “Azione Correttiva” (AC): quanto messo in atto affinché l’evento non si ripeta.

Per quanto attiene l’analisi delle cause sono utilizzati in genere strumenti qualitativi come la tecnica dei “5 perché” o il diagramma causa-effetto di Ishikawa.

Tecnica dei 5 Perché

La tecnica dei 5 Perché è un metodo semplice e diretto per identificare la causa principale di un problema. Consiste nel chiedere ripetutamente “Perché?” fino a risalire alla radice del problema.

Esempio:

- Problema: l’impianto si è fermato.

- Perché? Perché si è interrotta l’alimentazione elettrica.

- Perché? Perché è scattato l’interruttore di sicurezza.

- Perché? Perché il motore si è surriscaldato.

- Perché? Perché il sistema di raffreddamento non funzionava correttamente.

In questo caso, la causa radice è il malfunzionamento del sistema di raffreddamento.

Il metodo ha alcuni vantaggi quali la facilità di applicazione, la comprensione profonda del problema, favorire la collaborazione del team. Non si adatta però a per problemi complessi con cause multiple.

Diagramma causa-effetto di Ishikawa

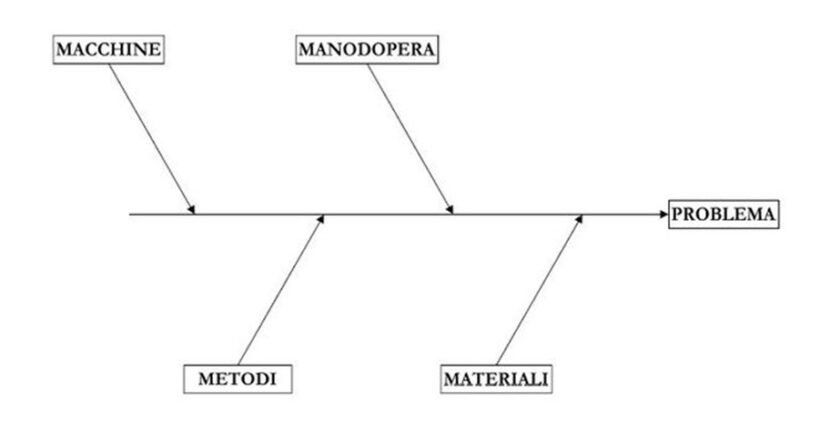

Il diagramma di Ishikawa, noto anche come diagramma a lisca di pesce, è uno strumento visivo che aiuta a identificare, esplorare e rappresentare graficamente le possibili cause di un problema specifico. La struttura è rappresentata come nella figura seguente:

- La “testa” rappresenta il problema o l’effetto da analizzare.

- Le “ramificazioni principali” rappresentano le categorie principali di cause.

- Le eventuali “sub ramificazioni” rappresentano le cause secondarie.

Nel contesto produttivo, le cause vengono suddivise in cinque categorie principali, note come le 5M:

- Manodopera: Fattori legati al personale, come formazione, competenze, motivazione.

- Macchine: Attrezzature, strumenti, tecnologia utilizzata.

- Materiali: Materie prime, componenti, forniture.

- Metodi: Procedure, processi, istruzioni operative.

- Milieu (Ambiente): Condizioni ambientali, come temperatura, umidità, rumore.

Mentre la tecnica dei 5 Perché è utile per approfondire una singola catena causale, il diagramma di Ishikawa offre una panoramica delle diverse categorie di cause. Spesso, è efficace utilizzare entrambi gli strumenti in combinazione: si può iniziare con il diagramma di Ishikawa per identificare le potenziali cause e poi applicare la tecnica dei 5 Perché per approfondire ciascuna di esse.

Una volta compresa la causa, si passa all’azione. Come indicato in precedenza, le azioni correttive servono a evitare che l’errore si ripresenti. Non si tratta solo di sistemare il singolo caso, ma di modificare il sistema – un’istruzione, un’attrezzatura, una modalità operativa – affinché il rischio venga eliminato. Naturalmente, occorre anche verificare, dopo un certo tempo, se le azioni correttive hanno ottenuto il risultato previsto.

Le “Azioni Preventive” (AP) hanno invece un raggio operativo più ampio. Sono azioni di natura strategica finalizzate a prevenire una situazione di non conformità ancora prima che questa accada. Lavorano quindi sul concetto di non conformità “potenziale”. Mentre le azioni correttive sono per loro natura specifiche, interessano una data situazione, le azioni preventive operano su categorie di casi. Quando la non conformità è gestita si parla di “Chiusura”. Quindi, le non conformità possono avere uno stato di:

- Aperte (in fase di analisi);

- Chiuse (a seguito di trattamento);

- Gestite (a seguito di azioni correttive).

La gestione delle non conformità è un esercizio continuo di consapevolezza e miglioramento, alleato prezioso per il miglioramento e l’affidabilità del processo.

La tematica

Nel contesto della gestione qualità, la non conformità rappresenta un qualsiasi scostamento rispetto ai requisiti stabiliti, che siano normativi, contrattuali, di processo o interni all’organizzazione. Può riguardare prodotti, processi, documentazione o comportamenti non allineati agli standard attesi. Nel seguito si riporta un esempio di procedura di gestione non conformità. Lo scopo è quello di indicare le modalità con cui l’azienda gestisce eventuali non conformità rilevate su prodotti/servizi provenienti dai fornitori, o attività svolte in modo non idoneo a soddisfare i requisiti previsti.

La procedura ipotizzata trova quindi applicazione nel trattamento di non conformità relative a:

- prodotti/servizi non idonei all’utilizzazione prevista e/o alla soddisfazione dei requisiti richiesti;

- attività/sistema di gestione della qualità non conforme ai requisiti richiesti dal Cliente o stabiliti dall’azienda o dal mercato;

- segnalazioni provenienti da enti esterni (fornitori, Clienti, enti di certificazione, etc.) di non soddisfacimento delle aspettative.

Si applica sia all’azienda che agli eventuali soggetti coinvolti in progetti di certificazione o filiera.

In caso di identificazione di prodotti non conformi durante le fasi di produzione e manipolazione, è previsto di attuare immediatamente il blocco per prevenire l’utilizzo o la consegna involontaria di tali prodotti. La gestione di eventuali prodotti non conformi prevede, in linea generale, le seguenti fasi:

- Rilevazione della NC e formalizzazione. Nel rapporto di NC vanno specificate,

- tipologia della NC,

- prodotto/servizio/attività Non Conforme,

- Fornitore/cliente di riferimento,

- quantità ed eventuale codice del prodotto,

- punto del rilievo.

- Analisi delle cause

- Identificazione e isolamento dei prodotti Non Conformi

- I prodotti non conformi devono essere rapidamente identificati e isolati dalle linee di produzione e dalle aree di stoccaggio.

- Le aree di isolamento devono essere chiaramente segnalate e accessibili solo al personale autorizzato.

- Trattamento della NC, prevede

- Il ripristino del prodotto riportandolo alla conformità,

- destinare il prodotto ad applicazioni diverse dove vengono accettati requisiti minori,

- scartare il prodotto /annullare il servizio reso.

- Gestione e Reindirizzamento dei Prodotti Non Conformi

- Una volta isolati, i prodotti non conformi devono essere valutati per determinare l’azione appropriata: reindirizzamento a un utilizzo finale adatto o smaltimento sicuro.

- Le decisioni relative al reindirizzamento o allo smaltimento devono essere documentate, incluse le motivazioni e le procedure seguite.

- Prevenzione della Contaminazione

- I prodotti scartati e i materiali di scarto devono essere conservati in aree designate, chiaramente identificate per evitare qualsiasi rischio di contaminazione crociata con i prodotti.

- Segnali visivi e barriere fisiche devono essere utilizzati per distinguere chiaramente queste aree.

- Tali aree devono essere soggette a pulizia e/o disinfezione regolare, in linea con un piano di pulizia stabilito.

- Azioni correttive

- Si tratta di mettere in atto le misure necessarie per risolvere la non conformità e riportare il sistema in conformità con i requisiti. Tra le azioni correttive una delle più utilizzate ed efficaci consiste nella Formazione del Personale,

- Il personale deve essere adeguatamente formato riguardo le procedure di blocco e rilascio, compresa l’identificazione dei prodotti non conformi, le tecniche di isolamento e le misure di sicurezza per la prevenzione della contaminazione.

- La formazione deve essere aggiornata regolarmente per riflettere qualsiasi cambiamento nelle procedure o nelle normative applicabili.

- Verifica dell’efficacia

- È necessario monitorare e verificare l’efficacia delle azioni intraprese, assicurandosi che la non conformità sia stata risolta e che siano state implementate le misure necessarie.

- Documentazione e Revisione

- Tutte le azioni intraprese in risposta alla scoperta di prodotti non conformi devono essere accuratamente documentate, incluse le informazioni sui prodotti coinvolti, le azioni di blocco e rilascio effettuate, e i risultati delle valutazioni.

- La procedura di gestione dei prodotti non conformi deve essere regolarmente rivista per garantire l’efficacia e l’adeguatezza delle misure adottate.

- Si tratta di mettere in atto le misure necessarie per risolvere la non conformità e riportare il sistema in conformità con i requisiti. Tra le azioni correttive una delle più utilizzate ed efficaci consiste nella Formazione del Personale,

Per quanto attiene lo standard GLOBALG.A.P.®, la classificazione delle NC sono legate alla classificazione dei requisiti: Minori, Maggiori e Raccomandazioni. La mancata conformità ai requisiti determina uno stato di Inadempienza o Non Conformità.

- Inadempienza: quando i requisiti minore non soddisfatti sono meno del 5% o interessano delle raccomandazioni;

- Non conformità: non sono soddisfatti più del 5% dei Requisiti Minori applicabili od un solo requisito maggiore.

Lo stato di NC da parte dell’operatore genera quindi delle Sanzioni: Avvertimento, Sospensione o Annullamento. A fronte di una sanzione l’operatore non può cambiare OdC finché la non conformità che ha causato la relativa sanzione non viene risolta in maniera adeguata, e solo l’OdC che ha emesso la sanzione è autorizzato a revocarla, a fronte di evidenze di azioni correttive adeguate (riscontrate tramite una visita di controllo o tramite altre prove scritte o visive).

Avvertimento

L’avvertimento viene emesso in caso di non conformità e dovrà essere presentato al produttore al termine dell’audit. In caso di audit iniziale, le NC vanno gestite entro un tempo massimo di tre mesi, altrimenti andrà eseguito un nuovo audit completo dell’OdC prima di poter rilasciare il certificato.

In caso di audit di mantenimento della certificazione, eventuali NC dovranno essere risolte entro un massimo di 28 giorni, periodo che può essere abbreviato in base alla gravità del caso (es. in termini di sicurezza di consumatori, lavoratori, ambiente e benessere animale). Nel caso in cui la gravità delle NC possa determinare una grave minaccia per la sicurezza degli alimenti, dei lavoratori, dell’ambiente, dei consumatori, del benessere animale e/o dell’integrità dei prodotti, è prevista una sospensione immediata.

Sospensione

Emessa nel caso in cui la causa dell’avvertimento non viene risolta entro il periodo stabilito (massimo 28 giorni), è prevista la sospensione del certificato. Lo stato di sospensione può essere revocato solo dall’OdC che lo ha emesso e le azioni correttive da mettere in atto devono realizzarsi entro massimo 12 mesi.

In questa fase l’azienda non può commercializzare il prodotto come certificato GLOBALG.A.P.® né usare i loghi/marchi commerciali, la licenza/il certificato o qualsiasi altro tipo di denominazione legata in qualunque modo allo standard. In mancanza di risoluzione viene emesso un annullamento.

Annullamento

L’annullamento, oltre che per il caso di mancata attuazione di azioni correttive a gestione di specifiche NC, può essere emesso a seguito di:

- frode e/o mancanza di fiducia nella capacità di adempiere ai requisiti dello standard;

- abuso della denominazione GLOBALG.A.P.® da parte del produttore.

L’annullamento del contratto implica il divieto totale (per tutti i prodotti e tutti i siti) di impiegare i loghi/marchi commerciali GLOBALG.A.P.®, il certificato o qualsiasi altro elemento che possa essere legato allo standard. I produttori che sono stati oggetto di questa sanzione non potranno essere certificati nei 12 mesi successivi all’emissione della sanzione.

Conclusioni

La gestione delle non conformità rappresenta molto più di un adempimento procedurale all’interno di un sistema qualità, è uno strumento strategico per assicurare il controllo dei processi, tutelare il cliente e guidare l’organizzazione verso livelli sempre più elevati di affidabilità e competitività. Ogni non conformità, se ben gestita, diventa un’occasione concreta per osservare il sistema sotto una prospettiva inattesa, evidenziando punti di debolezza, vulnerabilità organizzative o tecniche, ma anche potenzialità di crescita.

Nel settore alimentare, la gestione delle non conformità assume un ruolo centrale non solo per garantire la qualità del prodotto, ma soprattutto per tutelare la salute del consumatore e assicurare il rispetto delle normative vigenti in materia di sicurezza alimentare. Ogni non conformità rilevata lungo la filiera – che riguardi materie prime, processi di trasformazione, condizioni igienico-sanitarie o etichettatura – deve essere considerata un segnale importante da analizzare con attenzione e rigore. Lo scopo primario della gestione delle non conformità, in questo contesto, non è quello di sanzionare o attribuire responsabilità, ma di comprendere a fondo le dinamiche che hanno generato il problema. Solo così è possibile attuare azioni correttive realmente efficaci, che agiscano sulla causa e riducano concretamente il rischio. Questo approccio non è soltanto auspicabile ma necessario per mantenere la conformità agli standard di sicurezza alimentare e alle certificazioni di qualità legate alle aspettative sempre più elevate del mercato, quali in esempio lo standard GLOBALG.A.P.®.

Affrontare le non conformità in modo sistemico consente all’organizzazione di trasformare un episodio critico in un’opportunità di miglioramento. È questo lo spirito del miglioramento continuo, che rappresenta uno dei capisaldi della qualità in ambito alimentare. L’analisi delle deviazioni, la raccolta sistematica dei dati e la condivisione delle soluzioni tra i settori diventano strumenti fondamentali per prevenire situazioni di criticità in termini di sicurezza alimentare, ridurre scarti e rilavorazioni, e rafforzare la fiducia dei clienti e dei consumatori. In sintesi, una gestione efficace delle non conformità nel settore alimentare non solo tutela l’integrità del prodotto, ma rafforza la solidità del processo produttivo e la credibilità dell’intera azienda. Costruire una cultura interna basata sull’attenzione, sulla trasparenza e sul miglioramento rappresenta un investimento strategico per ogni realtà operativa.

Donato Ferrucci (Torino 1964), Docente sistemi qualità e certificazione dei prodotti alimentari ITS Agroalimentare Roma/Viterbo. Agronomo, pubblicista, e Master in Diritto Alimentare. Responsabile Bioagricert srl per l’area Lazio/Abruzzo/Umbria/Marche. Per info: Google “Donato Ferrucci Agronomo”.

Nicolò Passeri, Dottore Agronomo, libero professionista. Consulente per imprese agricole ed agroalimentari in ambito tecnico legale. Svolge analisi economico-estimative e di marketing dei processi produttivi. Supporta le imprese nella valorizzazione in filiera delle produzioni e nello sviluppo e dei sistemi di certificazione volontari e regolamentati. Docente presso ITS Academy Agroalimentare.